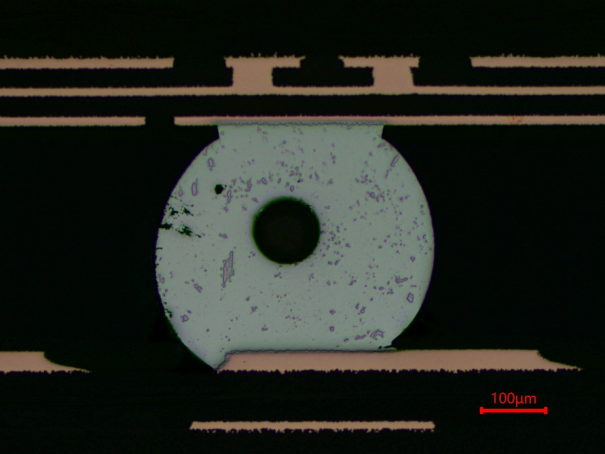

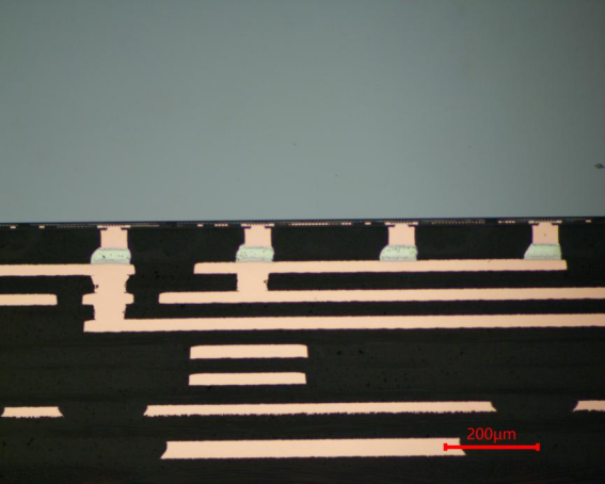

Poiché i prodotti elettronici continuano ad evolversi verso la miniaturizzazione e l'integrazione ad alta densità, il packaging BGA (ball grid array) è diventato la forma di packaging principale per dispositivi come smartphone e sistemi aerospaziali grazie alla sua capacità di ottenere connessioni ad alta densità di pin I/O. Sebbene i giunti di saldatura tra BGA e circuiti stampati (PCB) siano di piccole dimensioni (con diametri generalmente compresi tra 0,3 e 0,8 mm), sono nodi cruciali che mantengono la conduzione del segnale elettrico e la stabilità della struttura meccanica. La loro qualità determina direttamente l'affidabilità a lungo termine dei dispositivi elettronici. Pertanto, l'analisi di slicing PCBA è diventata il metodo principale per ispezionare la qualità del giunto di saldatura BGA.

L’analisi si concentra sulla rilevazione delle seguenti tre tipologie di indicatori:

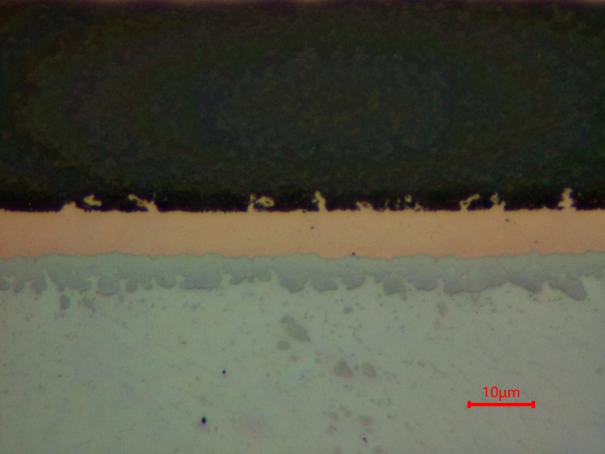

- Livello IMC: Generalmente lo spessore è 2-5 μm. Uno strato troppo spesso può causare fessurazioni da cicli termici, mentre uno strato discontinuo può presentare rischio di distacco;

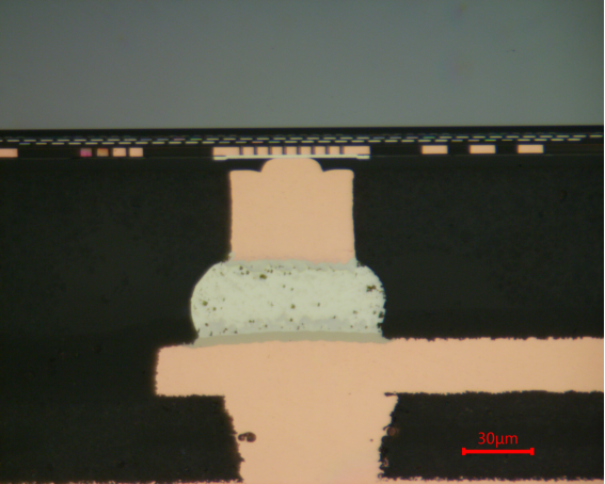

- Vuoti dei giunti di saldatura: Causato da un'evaporazione insufficiente del flusso, con una percentuale superiore al 15%, ridurrà la conduzione del calore e la capacità di carico o causerà l'interruzione del segnale;

- Crepe nell'interfaccia: Attivati da stress termico/meccanico, interrompono la corrente e rappresentano un'importante causa di congelamento delle apparecchiature e guasti mortali.

L'analisi di slicing PCBA può tracciare con precisione la qualità dei giunti di saldatura e viene utilizzata non solo per lo screening della produzione di massa ma anche per l'assistenza nella localizzazione dei guasti, fungendo da supporto fondamentale per garantire la funzionalità e l'integrità dei dispositivi elettronici.

Ecco un esempio di piano di preparazione del campione BGA per un giunto di saldatura di circa 80 μm di dimensione. Si prega di fare riferimento al seguente piano come riferimento:

1️⃣: utilizzare la carta vetrata metallografica P1200 per lucidare fino al bordo della posizione target

2️⃣: utilizzare la carta vetrata metallografica P2000 per lucidare fino alla posizione target

3️⃣: Utilizzare Panno lucidante SC-JP e liquido lucidante diamantato da 3 μm per la lucidatura.

4️⃣: Utilizzare Panno lucidante ET-JP e liquido lucidante diamantato da 1 μm per la lucidatura.

5️⃣: Utilizzare Panno lucidante ZN-ZP e liquido lucidante alla silice da 50 nanometri SO-A439 per la lucidatura finale.

.png?imageView2/2/w/400/format/jpg/q/75)

.jpg?imageView2/2/w/400/format/jpg/q/75)

.jpg?imageView2/2/w/400/format/jpg/q/75)